PP塑料片材挤出机的生产流程主要包括原料准备、上料、熔融塑化、挤出成型、冷却定型、牵引、切割或卷取等环节,以下是详细介绍: 原料准备**:根据生产PP塑料片材的具体要求,选择合适牌号的聚丙烯(PP)塑料颗粒作为原料。如果需要赋予片材特殊性能,如阻燃、抗静电等,还需准备相应的添加剂,并按照一定比例将添加剂与PP塑料颗粒充分混合均匀。例如,添加阻燃剂生产阻燃PP片材时,需精确控制阻燃剂的添加量。

上料**:将准备好的原料通过上料装置输送至挤出机的料斗中。上料方式有多种,常见的有自动上料(如真空上料、螺旋上料等)和人工上料。自动上料可以提高生产效率,减少人工劳动强度,且能保证上料的连续性和稳定性。 熔融塑化**:原料从料斗进入挤出机的机筒后,在螺杆的旋转推动下,沿着螺杆的螺槽向机头方向前进。在这个过程中,机筒外部的加热装置对原料进行加热,同时螺杆与原料之间的摩擦也产生热量,使PP塑料颗粒逐渐升温、软化,终完全熔融成为具有良好流动性的熔体。螺杆的结构和转速对熔融塑化效果有重要影响,合适的螺杆设计和转速可以确保原料充分熔融塑化均匀。 挤出成型**:熔融的PP塑料熔体被螺杆推挤到挤出机的模头(机头)中。模头内部具有特定形状的流道,熔体通过这些流道时,被逐渐挤压成所需厚度和宽度的片状。模头的温度和压力需要精确控制,以保证片材的厚度均匀性和表面质量。例如,通过调节模头的口模间隙,可以控制片材的厚度。 冷却定型**:从模头挤出的PP片材处于高温软化状态,需要立即进行冷却定型。常见的冷却方式有风冷和水冷,或者两者结合使用。风冷是利用风机将冷空气吹向片材表面,使其降温;水冷则是通过冷却辊或冷却水槽,使片材与低温的水接触,快速散热冷却。冷却过程中,片材逐渐固化,形成稳定的形状和尺寸。 牵引**:冷却定型后的PP片材由牵引装置进行牵引,以一定的速度从冷却装置中引出。牵引装置通常由牵引辊组成,牵引辊的转速需要与挤出速度相匹配,以保证片材的张力稳定,避免出现拉伸变形或褶皱等缺陷。

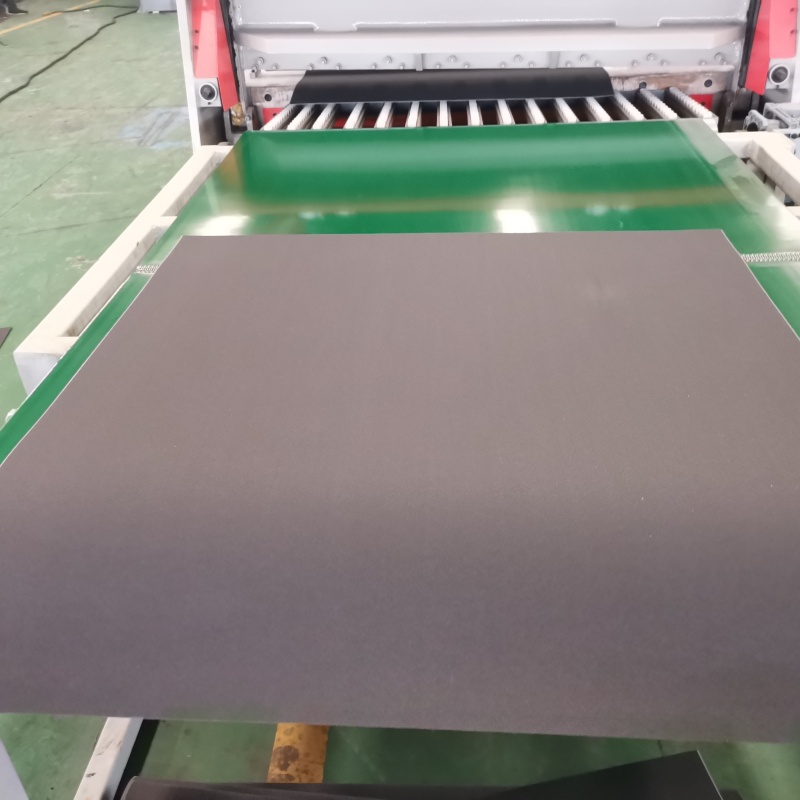

切割或卷取**:根据产品的规格和用途,对牵引出来的PP片材进行切割或卷取。如果是生产定长的片材产品,如包装用的托盘片材,使用切割装置(如飞刀切割、圆刀切割等)将片材按照规定的长度切断;如果是生产连续的卷材,如建筑防水材料用的PP片材,则通过卷取装置将片材卷绕成卷。 整个生产流程中,需要对各个环节的工艺参数(如温度、压力、螺杆转速、牵引速度等)进行严格监控和调整,以确保生产出高质量的PP塑料片材。

http://www.bbjd2046.bsjdl.com/